关于TPM(全员生产维修)

TPM的定义:

TPM是全员参加的生产维修保养的简称,是日本学习美国预防 维修( PM)的基础上,吸收了英国的设备综合工程学的观点和我 国的“鞍钢宪法”中“两参一改三结合”的方法,并根据日本企业 管 理的传统经验逐步发展起来的,是日本式的设备综合工程学。

日本的TPM制综合了以下三个方面的经验和做法:

1、引进了美国生产维修体制作为主体;

2、吸收了英国的设备综合工程学的理论和特点;

3、学习了中国“鞍钢宪法”中所倡导的“两参一改三结合”的 经 验;

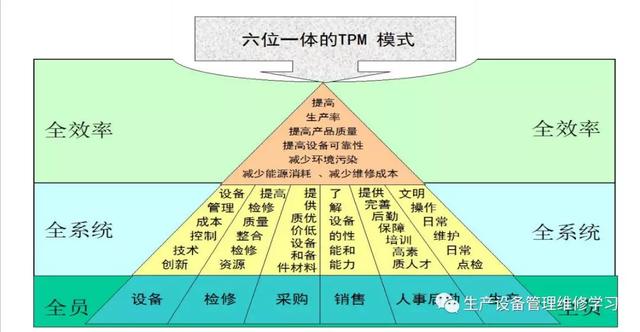

TPM追求的“全效率、全系统、全员参加”:

“全效率”——是以设备的综合效率最高为目标。要求 在生产维修过程中,自始至终做到优质高产低成本,按 时交货,安全生产无公害,重点在于限制和降低企业生 产损失;

“全系统”——是对设备寿命周期实行全过程管理。从 设计阶段起就要对设备的维修方法和手段予以考虑,既 抓设备前期设计、制造、安装阶段的先天不足,又不放 过使用维修和改造阶段的故障分析,达到零故障的目的;

“全员参加”——是指上至企业最高领导,下至美味设 备操作人员,(包括生产协力)人员都参加的生产维修 管理改善活动。

三个“全”之间的关系是:

全员是基础;全系统是载体;全效率是目标。

设备综合工程学与TPM在本质上是一致的,设备综合工程 学更显得理论性,而TPM更具实践操作性。设备综合管理是运用长远的全面的系统的观点,采取一系 列技术的、经济的、组织的措施,以提高设备综合效益和实现 设备寿命周期费用最小为目标的一种设备管理模式它强调的的 是:“全过程(一生)管理、全员参与管理、全方位的综合管 理”

全过程(一生)管理——强调对设备的一生(从设计、制造, 到使用报废)进行管理,认为设备的前期管理(指设备投入生 产前的规划、设计、制造、购置、安装、调试等过程的管理) 与后期管理(指设备投入生产后的使用、维修、改造直至更新、 报废的管理)密不可分,二者同等重要不得偏废;

全员参与管理——强调设备管理不只是设备使用和管理部门的 事,企业中所有与设备有关的部门和人员都应参与其中;

全方位的综合管理——强调设备管理工作是技术、经济、组织 三个方面的有机结合。这样才能有效防止和杜绝各类设备事故, 保证设备高效率、长周期、安全、经济地运行,确保企业生产 秩序正常,做到优质、高效、低消耗、低成本、追求设备系统 综合价值的持续优化,使企业获得最佳经济效益。

TPM的特点:

⑴、重视人的作用,重视设备维修人员的技术培训工作和维修 工人参加多能工(多面手)的教育培养. ⑵、强调操作者的自主维修,主要是由设备使用者自主维修设 备。广泛开展5S(整理、整顿、清扫、清洁、素质)活动,通 过小组自主管理,完成预定目标;

⑶、侧重生产现场的设备维修管理;

⑷、坚持预防为主的维修方针,重视设备润滑工作,突出重点 设备的维护和保养;

⑸、重视和广泛开展设备点检工作。从实际出发,讲求实效, 开展计划修理工作;

⑹、严格设备故障管理,降低设备故障率,开展设备的故障修 理、计划修理工作;

⑺、讲究维修效果,对老设备进行更新的同时,还十分重视老 设备的改造;

⑻、确定全员生产维修的推进程序。

新一代TPM的基本原则:

1、建立盈利的企业文化。通过减少损失,优化质量、成本 和交货期来最大限度地满足客户的要求。

2、推进预防哲学。从预防维修到改进维修再到维修预防 (PM——CM——MP)按照逐步细化落实到人的原则,减 少损失,达到损失为零;

3、全体员工参与。各级员工开展小组活动,制定如零故障、 零废品、零速度损失等更高目标,人人参与管理,解决问 题 实现目标:注重人的价值,满足人成长的需求,让员工 感受 成功和成就,体验生活得价值;

4、现场与实物。落实责任到人的检查方法,实行视野控制, 创造良好的职场环境;5、在八大支柱下推进TPM;

6、争取“4S”的效果;

7、自动化与无人化工厂的运行。创造一个无人的、对人友 好或者灵活的工作条件;