MTO下,企业如何排产与监控

01

序

对于采用MTO(面对订单的生产)方式组织生产的企业来说,虽然总体上可以用顺序计划的方式进行了排产,但是还需要确定三个要素,才能有效的做好排产计划,以及对生产进度的监控工作。

要素一:基于订单的需求数量和交付期,如何确定产能是否满足。

要素二:生产周期的计算,能否准时交付。

要素三:投料时间点及投料数量(要考虑料废)。

采用通常的精益生产方式是很难确定这三个要素的。毕竟,精益生产往往适用于多品种小批量的可重复生产,即MTS(面向库存的生产)方式。

02

严酷的MTO场景

MTO的场景要比MTS严酷的多,虽然生产设备不会发生大的变化。

但是不同的订单要求的工艺路径、加工量都会变化,再加上有的顾客还会提出新的设计要求,这就让生产系统的变量极大。

虽然有些排产软件(APS)号称能够很好地解决这个问题,但是这些软件依然要依赖准确的物料BOM和工艺路线数据,如果企业能够及时提供这些数据,APS将会大显身手,如果不能,就不要望梅止渴了。

有没有更合理(不是说企业现行的方法就不合理)、且简单的方法来对MTO方式进行排产呢?肯定有,关键是能否有效处理前面提到三个要素。

03

从节拍到瓶颈CT

当企业达到较高的精益水平后,就会设定节拍来组织生产过程,那么:

所需产能=节拍时间*订单数量

生产周期=节拍时间*工序数量*中间在制品数量

投料时间=交付时间—生产周期

一切的数据都如此简单,难怪内行人都将“节拍”作为生产管理的核心基准。

在MTO场景下(工艺路径、加工时间不稳定),节拍是很难保证的事情(可以计算出来,但是很难执行)。因此,需要找一个“节拍”的替代基准,来规划排产计划。

无论工艺路径和加工时间如何变化,一件产品的加工过程中,总会有一道工序是速度最慢的,这就是“瓶颈”工序。能否将瓶颈工序的CT(产距时间)当作基准呢?

我用电子表格模拟过(很简单),假如产品需要经过五道工序生产,在MTO的情况下(空线),生产到第六件产品的时候,生产周期=5(道工序)*瓶颈CT。

结论是:能用瓶颈CT作为基准。

04

基于瓶颈与原料供应进行粗能力评审

某客户在本月1号,给企业下达了订单,要求本月10号交付100件产品。企业首先要识别自己能否按期交付,这个判断不需要太精确,称之为“粗能力评审”,方法是:

1、工艺:对订单的产品,规划工艺路径。

2、瓶颈:通过经验或初步的工艺测算,找到瓶颈工序,确定瓶颈的CT。

3、负荷:查看现有产品在瓶颈工序上的生产负荷(当前生产任务安排),见下图:

从图上可以看出,瓶颈工序在3号还未排满,这样就可以从3号安排新接订单的生产。

4、粗能力评审:新订单的瓶颈是工序3,CT是3分钟,那么完成100件则需要:

3*100=300分钟=5小时=0.7个工作日

而排产日期到交付日期则有7天多,肯定(不一定吧)可以按期交付,那么,这个订单可以接。等等,忘了什么?

5、原料供应:是不是忘了有没有原材料?如果有足够的原料,那就没问题了。

如果没有原料,从1号下采购订单,如果能在3号投产前到货的话,前面的粗能力评审就没有问题,如果超过3号到货,那么生产时间还要后移才对。

6、评审结果:粗能力评审需要考虑瓶颈负荷与原料可得性,要按最差的数据来叠加。

7、适用场景:粗能力评审只适用于“合同评审”阶段,具体的排产计划,是另外一回事。

05

排产前先规划好物流方法和中间在制数量

千万要记住,实际的生产周期要比粗能力评审的时间长,这是因为中间在制品更多、工序更多的缘故。

因此,实际排产前,一定要先规划物流方法,以确定全部的中间在制品,见下图:

为了保证所有工序都能够连续加工,除了本工序正在加工的一件产品外,处于物流转运中的物料至少有一件(一个流)。

同时,因为工序3是瓶颈,为了让它满负荷生产,在它的前面设置了3件“物料缓冲”。因此,所有的中间在制品是13个。这是最少的中间在制品数量了。

如果物流水平不够,需要多件转序,那么中间在制品的数量要更多。

补充1:关于瓶颈前为什么设置“库存缓冲”,请学习TOC(约束理论)的DBR模型。

补充2:这3个物料缓冲是怎样准备出来的呢?因为工序3是瓶颈,刚开始投产的时候,让前面工序满负荷生产,就自然而然的在瓶颈前积累出多余的缓冲了。

之后,就需要根据瓶颈的CT,同步投料。

06

计算名义上生产周期

瓶颈CT为3分钟,一共5道工序,共有13件中间在制品,所以,生产周期为:

3*5*13=195分钟

这是单件产品的生产周期,顾客要100件,总生产周期是多少?

小心,不要计算错误了,

总周期=195+(100—1)*3=492分钟=8.2小时=1.1个工作日

07

基于过程波动,增加时间缓冲

实际生产过程不会一帆风顺的,人员操作、设备运行、物料转运等环节都会出现各种异常和波动,因此,基于计算出来的“名义生产周期”,必须额外增加一部分时间,用来消化这些异常波动。

额外增加的“时间缓冲”可以基于经验来设定,也可以基于OEE来设定(如果企业有这个真实的数据)。

一般来说,至少要增加一倍的时间,这意味着“预计的生产周期”中,一半的时间用于消化异常(延长一倍,已经是很高的基础管理水平了)。这样,预计的生产周期是:492分钟*2=2.2个工作日

08

确定原料投料时间和数量

从原材料库投料的时间是交付期前的2.2个工作日,就算3天吧。所以原材料必须在6号(顾客10号要货)前进入原料库。

如果已经有了足够的原料,要不要立刻就投料生产呢,最好不要,先看看有没有更紧急的订单吧,既然此订单能够保证按期交付,何必将产能提前占用呢。

当然,企业想提前投料也可以,但一定要保证此订单完工前,不要在相同的设备上投入另外一个订单的物料,以保证占用现场面积最小、不错料、不混料。

此订单的物料不要一次性都投入,要按着物流的频次来分批投入。基于质量上的考虑,至少要分为三个类型:

1、先投入一个小数量:一是积累瓶颈前的物料缓冲。二是恢复或优化一下该订单产品的质量保证能力。

2、按瓶颈CT,连续投入大部分原料:这些原料,就按设定好的质量能力、物流周转方法来生产就可以了。

3、尾料投入:两个原因要注意尾料部分,一是中间在制品要递次完工。二是要基于前面生产的质量报废来追加投料。

09

设定不等分的绿黄红三色区,监控订单进度

现在排产的所有计划性工作已经完成,在生产中还需要对进度进行监控,以避免过程的意外而影响准时交付。监控的工作很繁琐,能否简化呢?

将预计的生产周期分为三部分,名义周期时间为绿色,额外增加的时间缓冲等分为黄、红两色,如图:

按照订单产品的入成品库时间,基于颜色区域来监控进度,如果在绿区时间入成品库,这是完美的过程。

如果到了黄区时间还未入库,生产调度就要向前排查,看看哪里出现的异常,并预估剩余时间,看看是否需要加快速度。

如果进入红区时间还未入库,则必须提高物料流动速度,并安排加班,或增加设备来加速了。

用三色监控进度的细节还有很多,篇幅有限,总不能穷尽各种可能性。

10

相对复杂的排产与监控

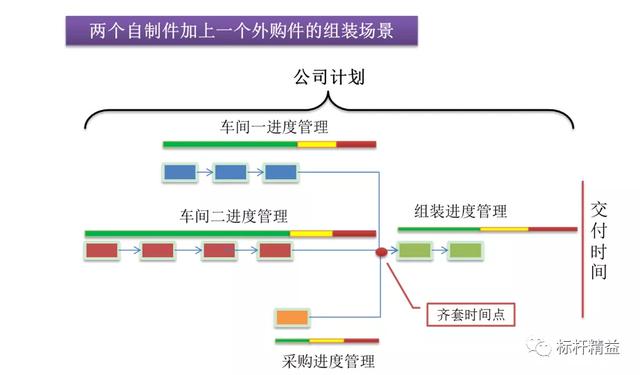

前面的事例是最简单的生产模式,大多数企业的生产要更加复杂,如下图:

自制件加上外购件组装生产,公司级的计划人员要基于两个时间点来制定排产计划,并监控生产进度:一是交付时间、二是零部件的齐套时间。

公司制定计划后,由各个车间的进度管理人员,分别基于各自的时间缓冲来监控自己的进度。这样,就形成了统一规则下排产和进度监控层级管理。

11

总结

前文的所有数据,只是为了说明逻辑算法。具体使用,请按企业的实际数据计算。

MTO情况下,排产及监控的主要步骤是:

1、 基于瓶颈当前的负荷与原料供应进行粗能力评审

2、 设定工序间的物流方法,确定中间在制品

3、 计算名义上的生产周期

4、 基于过程异常及波动,增加时间缓冲。

5、 确定原料投料时间、投料数量(质量报废)

6、 设定不等分的绿黄红三色时间区,监控生产进度

7、 复杂场景下的排产与监控