做好设备的预防性维修,提升设备管理水平

在大型油脂工厂生产中,设备的稳定依然是决定性的因素,经过对降本增效各类因素(设备、人力、操作等)的综合分析,设备运转的因素占70%以上,因此搞好设备的维保对工厂的发展和生产起到决定性的作用。近年来以预防性维修进行设备维保和管理的方式因其针对性强,效果良好得到广泛的应用。但如何进行有效预防性维修,笔者以为首先要全力做好计划统筹工作,如果说故障性维修/抢修是被动作业的话,那么,预防性维修和预测性维修则可以成为主动性维修,现在就对相关议题进行论述。

一:实行主动性预防性维修的目的和意义

实行预防性维修的目的简单来说,就是实现设备的零故障和零不良。通过预防性维修可以准确的掌握设备技术状态,维持和改善设备工作性能,预防事故的发生,减少停机时间,延长设备的使用寿命,保证正常生产,提高生产效率和降低生产成本,减少维修人员的劳动强度。在我们的生产实践中,我们发现,部分预防性维修做得好的企业,不但取得非常好的设备故障停机率,同时机电员工几乎可以不用安排晚上值班,也能和正常的行政人员一样享受节假日的温馨,员工的劳动强度大大降低。

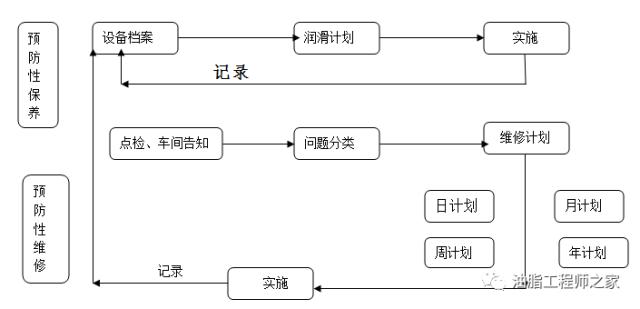

二:主动进行设备维保工作的计划管理和统筹管理,强化计划工作的有效性,计划管理是预防性维修的灵魂和精神。

传统维修=事故性维修

预防性维修=预防性保养+预防性修理

设备的检修工作千头万绪,如果眉毛胡子一把抓,难免不得要领。计划检修的目的,就是根据检修作业的轻重缓急,制定不同周期的检修计划和保养计划。计划工作安排的越合理,越有前瞻性,我们的设备管理工作就越有效率,设备维保越有条不紊。检修计划分类各有不同,比较有代表性的分类介绍如下:

AA类-重要又紧急的一日计划:如罐装机系统不灵

A类-紧急但不重要的一周计划:蒸汽的泄漏

B类-重要但不紧急的一月计划:循环泵故障

C类不重要不紧急的一年计划:如换油等

在实践中我们发现,有些计划执行得非常好的企业,可以提前一个月把计划制定并安排妥当,开机生产期间能够有序安排的工作,绝不拖到停机检修期间进行作业,工作安排井井有条,员工工作节奏性好,宽紧适度,几乎不发生集中人力物力突击抢修的状况,设备的稳定性大大提升。

三:主动进行设备高效润滑管理工作,推进专业润滑。

润滑管理是设备管理中最基础最关键的工作,是设备“管、用、养、修”中重要的环节。加强设备的润滑管理,对保障企业生产的正常进行,减少设备的有形磨损,延长设备的使用寿命和零部件的更换周期,减少设备使用故障和事故,提高企业的经济效益有着重要的意义。

搞好设备的润滑管理比较简单,但真正执行到位的企业也不多,操作的关键是在做好润滑计划的前提下,严格按照设备润滑管理规定的5定进行:

定点

确定每台设备的润滑部位和润滑点,实施定点给油

定质

按照润滑管理的规定油脂用油,润滑材料

定量

在保证润滑管理的基础上,实现日常耗油和定量换油

定期

按照润滑周期规定的周期加油、添加油和清油

定人

确定润滑责任人

在油脂工厂的实践中,有些工厂是由生产部门负责加油,有些工厂是由技术部门进行加油。我们发现预防性维修开展的好的企业,已经尝试进行专业润滑,并取得良好的效果。

四:主动进行设备点检,推动专业点检和科技点检,为设备科学把脉。

设备点检工作是计划管理的基础,点检工作做的好,设备的计划管理才有的放矢。点检就是定期定位对设备进行检查,从而发现问题,在实践中原则上每班必须按照点检项检查一次,并做好巡检的记录。在操作上要注重:看、闻、听、摸、查。具体如下:

看:设备有无物料或润滑油泄漏点;各种仪表指示是否正常;操作员有无违规操作;有无跑冒滴漏;配电节点有无变色;

闻:闻设备本体及周边、驱动等部位有无异常的气味;

听:设备有无异响,设备有无漏气的声音;

摸:通过身体部位手等的接触,检查设备有无温度、振动等异常;

查:检查设备故障的原因并进行有效的排除故障。

事后控制不如事中控制,事中控制不如事前控制的道理非常浅显,但很多工厂却没有注意到这点,点检走马观花,名存实亡,走形式主义的老路。我们高兴的看到,部分预防性维修做得好的企业,不但高度重视设备的点检,实行专业点检,随着科技的发展,大量科学仪器的出现,更让点检工作如虎添翼。目前,嘉吉工厂、邦基工厂、中储粮的工厂己开展了以润滑油检测分析、设备振动分析、红外对中、噪声监测、热成像仪测温等先进方法和手段进行的状态监测,在实践取得非常良好的效果。

预防性维修的理念还可以进一步延伸到备品备件的管理等很多相关的领域。如果预防性维修做的好,我们将可以往更高水平的预测性维修迈进。近年以来,部分先进的企业将功能先进的设备管理软件(API)系统和预防性维修的理念高度融合,不断开发和挖掘设备管理软件的管理和分析功能,在设备管理工作中取得了巨大的成功。